L’Italia si sta trasformando, e lo fa con un piano di ammodernamento senza precedenti attraverso lo sviluppo di diversi progetti infrastrutturali, finanziati o non finanziati dal Piano Nazionale di Ripresa e Resilienza (PNRR), che rispondono a una strategia di potenziamento della rete ferroviaria, soprattutto al Sud, fondamentale per realizzare un Paese sempre più interconnesso, capace di superare le diseguaglianze territoriali e migliorare la qualità dei servizi per i cittadini.

Il potenziamento della linea Napoli-Bari

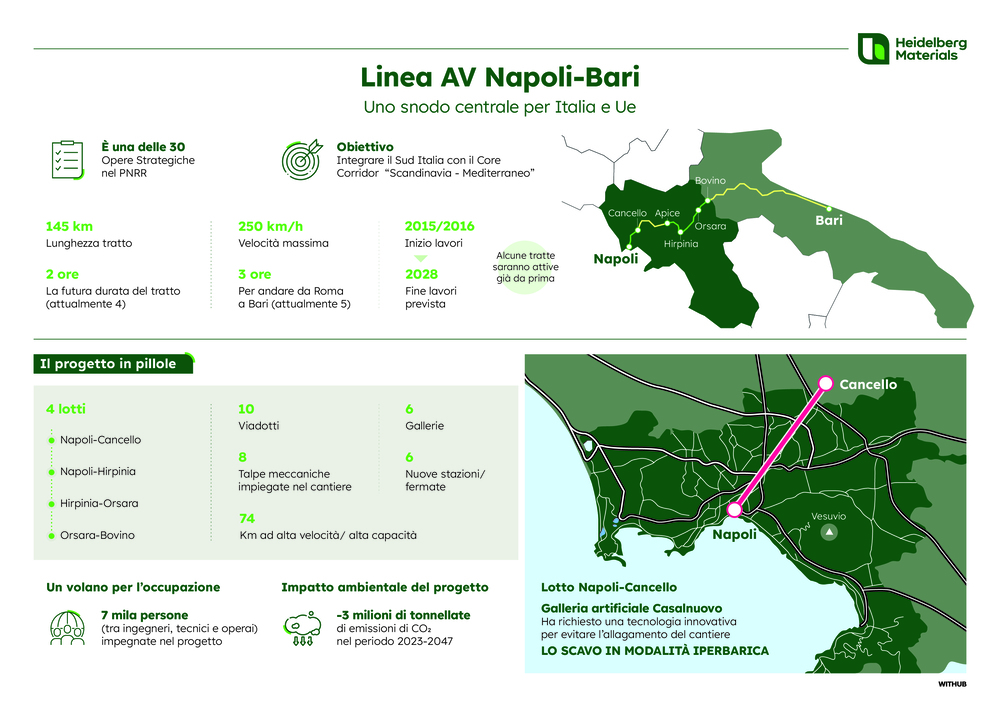

Tra le oltre 30 opere strategiche previste, spicca il potenziamento della linea Napoli-Bari, che integrerà il Sud Italia con il Core Corridor “Scandinavia-Mediterraneo”. Una volta completata, la tratta di 145 km permetterà di viaggiare da Napoli a Bari in 2 ore (invece delle attuali 4), e da Roma a Bari in 3 ore, con un risparmio di circa due ore, a una velocità massima di 250 km/h. I lavori, avviati tra il 2015 e il 2016, termineranno entro il 2028, con alcune tratte operative prima di tale data.

Sfide Tecniche e Soluzioni Innovative

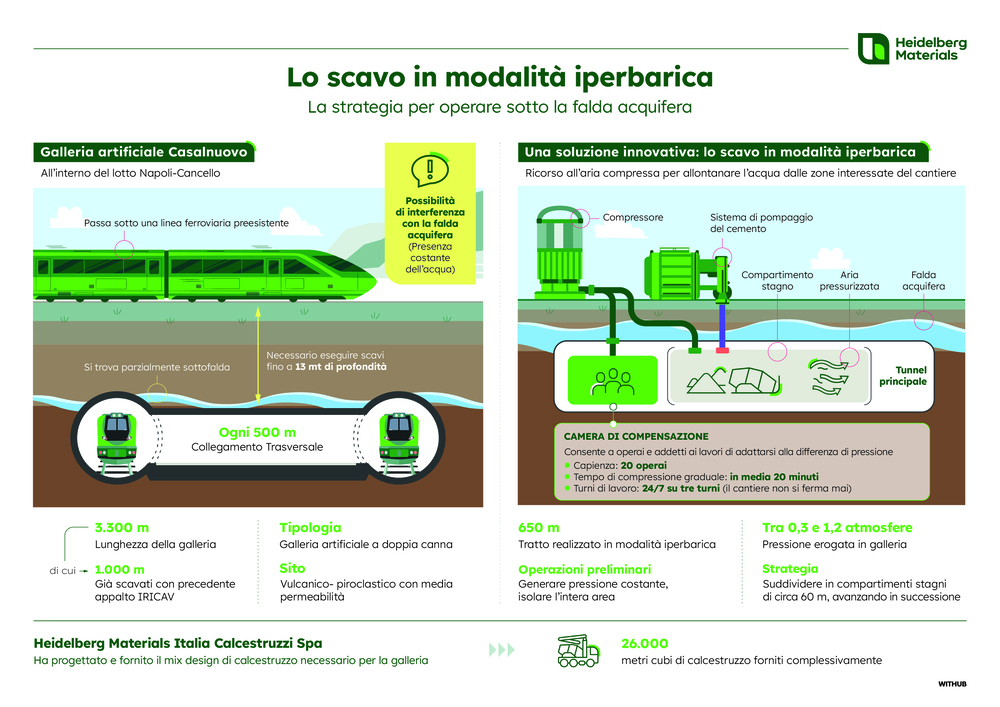

Costruire una linea ferroviaria Est-Ovest attraverso gli Appennini e aree densamente urbanizzate è complesso. È il caso del lotto Napoli-Cancello lotto Napoli-Cancello, dove il tracciato attraversa la galleria artificiale Casalnuovo, attore che comporta l’esecuzione di scavi in profondità, fino a 13 mt sotto il piano di campagna, e la possibilità di interferenza con la falda acquifera.

Qui, per la prima volta in Italia nell’ambito della costruzione di tunnel, il Gruppo Webuild, incaricato dell’esecuzione dei lavori su commissione di Rete Ferroviaria Italiana – RFI, sta sfruttando lo scavo in modalità iperbarica, una tecnica innovativa per effettuare gli scavi in presenza di falda acquifera che prevede appunto il ricorso all’aria compressa per allontanare l’acqua dalle zone interessate.

La pressione introdotta nel sito consente, infatti, di mantenere l’acqua al di sotto del fondo scavo, assicurando vantaggi anche dal punto di vista ambientale, senza i rischi associati all’uso di miscele cementizie che entrano in contatto con il terreno e la falda acquifera. Il particolare mix design del calcestruzzo necessario per la realizzazione del tratto di galleria in modalità iperbarica è stato progettato e fornito da Heidelberg Materials Italia Calcestruzzi Spa, (la storica Calcestruzzi Spa) che sta provvedendo anche alla fornitura del calcestruzzo impiegato nella realizzazione della galleria Casalnuovo (NA), per un quantitativo complessivo di circa 26 mila mc.

La metodologia di scavo iperbarico

La galleria Casalnuovo, lunga 3.300 metri, è una galleria artificiale a doppia canna realizzata con il metodo Milano, che prevede la costruzione tra paratie in diaframmi e uno scavo progressivo in più fasi. Un tratto di 650 metri attraversa una falda acquifera ed è stato realizzato con la tecnica dello scavo in atmosfera iperbarica, un metodo innovativo che utilizza la pressione d’aria per mantenere l’area di lavoro asciutta senza alterare il sottosuolo o contaminare l’acqua con additivi chimici.

L’area iperbarica è suddivisa in compartimenti stagni per ridurre infiltrazioni e perdite di pressione, mentre gli operai operano in condizioni controllate grazie a una camera di compensazione. Il cantiere lavora ininterrottamente su tre turni per garantire il completamento dell’opera, con rigorosi protocolli di sicurezza per tutelare la salute dei lavoratori. L’intervento rappresenta una sfida ingegneristica innovativa e sostenibile, primo esempio in Italia di scavo sottofalda con questa tecnologia.

Materiali e Sostenibilità

Per lo scavo iperbarico della galleria Casalnuovo, i tecnici di Heidelberg Materials hanno sviluppato un calcestruzzo con mix design specifico, rispettando la classe di resistenza Rck 30. Sono state utilizzate due varianti: C25/30 XC2 S5 D20 con cemento pozzolanico DURACEM IV/A (P) e C25/30 XC2 S5 D10, caratterizzato da basso calore di idratazione grazie al cemento d’altoforno TERMOCEM III/A 32,5 R LH. Entrambi i mix garantiscono lunga lavorabilità e alta pompabilità, essenziali per il trasferimento del calcestruzzo attraverso centinaia di metri di tubazioni.

Il calcestruzzo, fornito dall’impianto di betonaggio di Napoli Casalnuovo, ha già superato i 10.000 mc di fornitura. Il mix design è conforme alle norme UNI EN 206:2021 e UNI 11104:2016, con classe di durabilità XC2, rapporto a/c massimo di 0,60 e contenuto minimo di cemento di 300 Kg/mc, in linea con il Capitolato Generale Tecnico di Appalto (CGTA).

“Il soddisfacimento della specifica esigenza di pompabilità, ha richiesto un calcestruzzo fluido. Fondamentale, a tal fine, è la classe di consistenza di progetto del calcestruzzo che mira all’ottenimento di uno Slump Test corrispondente all’S5, quindi un calcestruzzo dalla reologia fluida al limite con la caratteristica propria di un Self Compacting Concrete (SCC) e un massimo valore di abbassamento al cono di Abrams accettato al momento della verifica in cantiere ≤ 250 mm (rif. CGTA)”, spiega Luciano Padalino, Responsabile del Servizio Tecnologico Territoriale Area Sud di Heidelberg Materials Italia Calcestruzzi Spa. La verifica della conformità alle specifiche di progetto della classe di consistenza del calcestruzzo si determina mediante il metodo del cono di Abrams (Slump-Test), che vede lo sfilamento dello stampo tronco-conico seguito dalla misurazione in millimetri (Slump Test) dell’abbassamento del calcestruzzo fresco rispetto all’altezza del cono. La conoscenza di tale parametro è di fondamentale importanza per la definizione della lavorabilità del calcestruzzo.

“Per conferire specifica fluidità all’impasto, necessaria per agevolare lo scorrimento all’interno delle tubazioni distribuite fino al punto di getto per centinaia di metri, la struttura composizionale della miscela, nella versione dell’impiego del diametro massimo 10 mm (Dmax 10 mm), è caratterizzata dalla quantità di finissimi, contenuti fra i 500 e 600 Kg/mc, parametro questo che caratterizza i calcestruzzi SCC. L’inserimento di filler calcareo nel mix design, nella misura di 120 kg/mc, consentirà alla miscela di calcestruzzo di superare il salto di quota di circa 10 metri rispetto al piano di campagna e di proseguire la sua corsa mantenendo invariata la sua plasticità per più di 250 metri lineari, distanza alla quale, fino ad oggi, è stato necessario pompare il calcestruzzo con sistemi pneumatici di compressione. I finissimi conferiscono alla miscela proprietà reologiche che riducono, quasi annullano, l’attrito con le pareti delle tubazioni conferendo scorrevolezza all’impasto che giunto al punto di getto si presenta coeso e facilmente lavorabile per una corretta costipazione eseguita a regola d’arte”, aggiunge Padalino.

Le due miscele (Dmax 20 e Dmax 10 mm) sono state studiate per mantenere la reologia iniziale, registrata a 10 minuti, fino a un massimo di 90 minuti, come richiesto dalla Stazione Appaltante ITALFERR. “Queste caratteristiche – precisa Padalino - sono state garantite impiegando additivi acrilici di nuova generazione ai quali è stato associato un additivo specifico estensore della lavorabilità che, appunto, garantisce la stessa lavorabilità a tempi prolungati e a temperature ambientali severe, come quelle del periodo estivo”.

I cementi utilizzati per il confezionamento della miscela iperbarica

Per ridurre il calore sviluppato dal calcestruzzo nelle opere massive, è stato impiegato un cemento a basso calore di idratazione, come il TERMOCEM GREEN 32,5 R – LH, un cemento d’altoforno prodotto da Heidelberg Materials nello stabilimento di Castrovillari con clinker proveniente dalla cementeria di Matera. Questo cemento, parte della gamma sostenibile evoBuild, è caratterizzato da basse emissioni di CO₂ (inferiori a 550 kg/t rispetto ai 750 kg/t di un CEM I) e contiene oltre il 30% di materiale riciclato pre-consumo.

Conforme alla norma UNI EN 197-1, il TERMOCEM GREEN ha un contenuto di clinker tra 35-64% e di loppa granulata d’altoforno tra 36-65%, conferendo al calcestruzzo alta durabilità e resistenza agli ambienti moderatamente aggressivi (cloruri, acque solfatiche e dilavanti). Il basso calore di idratazione riduce il rischio di fessurazioni termiche, rendendolo ideale per getti di grande spessore.

Il cemento contribuisce ai sistemi di certificazione LEED, CAM e ITACA, migliorando la sostenibilità ambientale degli edifici. Inoltre, il CEM IV/A(P) 42,5 R-SR a.r.s., prodotto dalla cementeria di Colleferro, è stato utilizzato per il suo contenuto di pozzolana naturale (11-35%), che garantisce resistenza agli attacchi chimici e solfatici, secondo le classificazioni SR (UNI EN 197-1) e ars (UNI 9156).

Un cantiere per portare l’alta velocità in Puglia

La galleria Casalnuovo fa parte del lotto Napoli-Cancello, uno dei quattro lotti della AV/AC Napoli-Bari, che include 74 km di linea, 10 viadotti, 6 nuove stazioni e 6 gallerie. Il progetto coinvolge oltre 7.000 lavoratori e prevede l’impiego di 8 grandi talpe meccaniche. Una volta completata, la linea ridurrà di oltre 3 milioni di tonnellate le emissioni di CO2 nel periodo 2023-2047, contribuendo alla sostenibilità ambientale.

Dati tecnici del cantiere

- Cantiere: Appalto per l’esecuzione della progettazione esecutiva e dei lavori della linea ferroviaria Napoli-Bari – tratta – Napoli-Cancello in variante tra le pk.0+000 (coincidente con pk 241+7272 della LS) e pk. 15+585 (coincidente con il km 229+530 della LS) incluse opere accessorie, nell’ambito degli interventi di cui al D.L. 133/2014, convertito in legge 164/2014 (c.d. “Sblocca Italia”) Convenzione n°5 del 18/12/2017

- Stazione Appaltante e Collaudo: Italferr SpA

- Contraente Generale: RFI – Rete Ferroviaria Italiana SpA

- Direzione di Cantiere ed Esecutori dei Lavori: R.T.I. composta da Webuild (Mandataria) e Partecipazioni Italia (Mandante)

- Impresa: NACAV S.c.a.r.l.

-medium.jpg)