Grazie alla collaborazione tra lo studio CBT Architects e Skanska USA si è ottenuta una forte accelerazione nella costruzione di un edificio ellittico che si staglia nell'area portuale di Seaport, a Boston. E' stato ultimato circa il 65% dell'edificio, caratterizzato da 17 piani per una superficie complessiva di 400.000 metri quadrati. Progettato per ottenere la certificazione LEED Platinum, il progetto dovrebbe essere completato la prossima primavera. Si tratta di un progetto complesso ed è la prima volta che Skanska deve affrontare la sfida di combinare la realizzazione di un edificio in una zona aeroportuale, la Federal Aviation Administration, e sopra il tunnel della Massachusetts Bay Transportation Authority.

Nel lavoro di pianificazione progettuale gli ingegneri geotecnici hanno lavorato a stretto contatto con quelli strutturali al fine di un'ottimizzazione dei processi e una riduzione delle tempistiche.

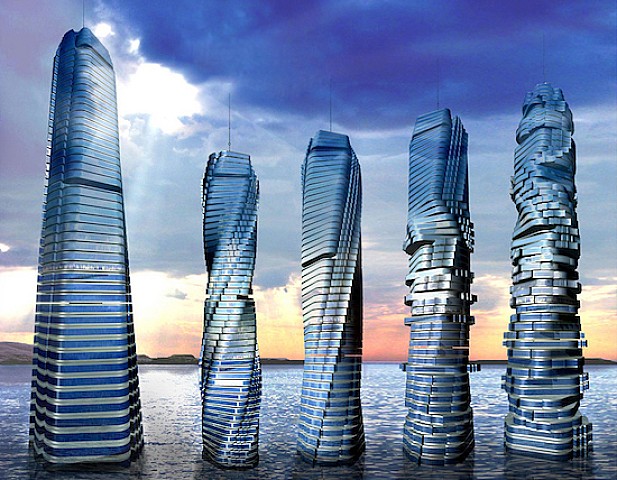

La scelta di optare per una forma ellittica del telaio in acciaio è stata motivata da un duplice obiettivo: quello di aumentare lo spazio interno e quello di ridurre l'irraggiamento solare diretto. La forma aerodinamica riduce inoltre i carichi di vento e aumenta l'efficienza a livello strutturale, senza poi considerare che le facciate continue e curve offrono agli occupanti una vista panoramica sul centro di Boston e sul porto.

Il team di progetto ha impiegato una tecnica costruttiva innovativa chiamata up-down, che prevede un ribaltamento delle procedure. Anziché procedere partendo dalla realizzazione delle fondamenta, la tecnica prevede la realizzazione simultanea delle basi e della struttura in acciaio e calcestruzzo. Nell'approccio 'up-down', mentre la sovrastruttura procede verso l'alto, lo scavo procede verso il basso. Come è facile dedurre in questo modo le tempistiche di cantiere si riducono di molto.

Dal momento in cui il cantiere in cui l'edificio ellittico è in fase di costruzione è un'area in cui stanno sorgendo diversi edifici, per Skanska era di fondamentale importanza rispettare il cronoprogramma fissato per non rischiare di perdere i potenziali inquilini che, in caso di ritardi, potrebbero scegliere le altre sedi limitrofe. "Abbiamo scelto di sviluppare e applicare una metodologia- spiega Paul Pedini, Vice President of Operations di Skanska USA- che ci consentisse di essere i primi."

Per ridurre al minimo la pianificazione e i costi lavorativi, il team ha utilizzato un modello Autodesk Civil3D per eseguire le funzioni analitiche. I dati forniti dal modello sono stati utilizzati per pianificare lo scavo di ciascun livello del parcheggio sottorraneo terra e per gestire il trasporto e la consegna del materiale scavato fuori sede. Il modello Civil3D è stato poi combinato con il modello Autodesk Revit della CBT utilizzato per la sovrastruttura e per monitorare il complessivo avanzamento dei lavori.

Modellando l'intero edificio con il software Civil 3D, il team strutturale ha la possibilità di offrire al team di progettazione dei modelli reali come opzioni praticabili. Questa scelta ha accelerato i lavori, ottenendo un risparmio del processo stimato in 6mln di dollari.

"Ho legato il modello al programma per ottenere un'animazione della costruzione- spiega Pedini- che consente anche di far vedere al cliente con precisione a che punto saranno i lavori a una data."

Ma il processo di progettazione è andato ancora oltre. Grazie all'utilizzo del software BIM 360 si è ottenuta una comunicazione diretta e istantanea fra i responsabili del progetto e gli amministratori del BIM.

Combinando le funzionalità di testing del software Bim con l'aggregazione di dati- quello che Autodesk chiama BIM 360 Project IQ- viene creata una procedura di gestione dei rischi utilizzando analisi predittive. Skanska è la prima azienda a testare questa metodologia, applicando al processo costruttivo principi di machine learning.