Estrarre calore dai fumi di un impianto di cogenerazione già molto efficiente: è questa la sfida affrontata da Interesco, azienda specializzata del Gruppo Heat&Power, per un stabilimentopetrolchimico della maggiore azienda di idrocarburi ungherese. Lo stabilimento, sito nel nord-est dell’Ungheria, è servito da un cogeneratore basato su di una turbina a gas da 24 MW elettrici.

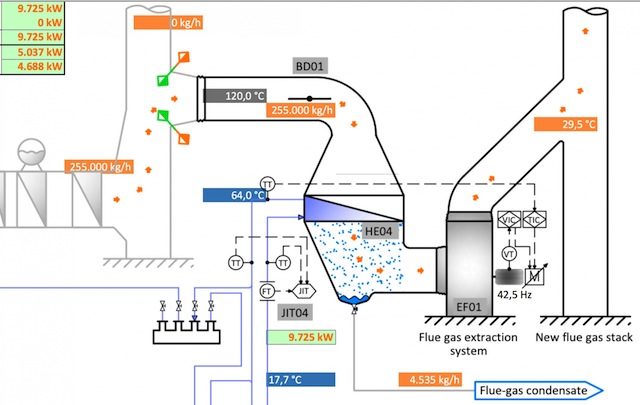

L’impianto già gode di un’elevata efficienza, testimoniata dalla temperatura molto bassa, appena 120 gradi, dei fumi di scarico. Interesco, con una forte presenza nel paese danubiano, dopo un accurato studio della situazione, ha però individuato la possibilità di recuperare ancora calore in grandi quantità, ben 9 MW termici. Trattandosi di calore a bassa temperatura, è necessario che lo stabilimento abbia utenze che possano sfruttarlo. Esse esistono e sono di due tipi. Il petrolchimico è situato presso un fiume, la cui acqua viene utilizzata, dopo opportuno trattamento, per i processi, al ritmo medio di 400 tonnellate l’ora.

Per potere essere trattata, l’acqua deve però essere a 25 gradi di temperatura. Va quindi riscaldata, e se in estate si tratta di aumentare la temperatura di pochi gradi, in inverno l’acqua del fiume scorre appena sopra al punto di congelamento, a 5 gradi, rendendo necessaria molta energia. Il calore recuperato dai fumi, tramite una serie di scambiatori di calore, diventa quindi utile per preriscaldare l’acqua.

Una seconda utenza è rappresentata dal circuito, con una portata media di 100 tonnellate l’ora, dell’acqua di alimento del degasatore, che anch’essa va riscaldata prima di alimentare i generatori di vapore. Grazie allo sfruttamento del calore latente di vaporizzazione contenuto nei fumi esausti, l’efficienza totale dell’impianto di cogenerazione può superare il 100 per cento. Il progetto prevede che i fumi di scarico della turbina, aspirati da un elettroventilatore dedicato, passino per una serie di scambiatori di calore in parallelo con una superficie frontale molto grande, circa 20 metri quadrati, suddivisi su più unità per motivi di praticità. Una volta recuperata l’energia che contengono, i fumi vengono espulsi in atmosfera alla temperatura di appena 30 gradi. Sulla base del profilo medio di funzionamento, Interesco si attende dal sistema un recupero totale di 50.000 MWh termici l’anno, corrispondenti ad un risparmio di circa 6 milioni di Sm3 di gas naturale.

Terminata la fase progettuale, l’azienda sta ora attendendo il via libera dal committente ultimo e dalla ESCo che fornisce i servizi energetici al petrolchimico per potere passare alla fase realizzativa, che è prevista della durata di 10 mesi.

Questo progetto – commenta Piermatteo Cai, Amministratore Delegato di Interesco – è tra i più estremi che abbiamo affrontato. Il cogeneratore installato è già molto efficiente e si parte da fumi con temperature basse ed emessi con volumi importanti, che devono essere messi a lavorare per volumi altrettanto importanti di fluido da riscaldare. Pensiamo di essere riusciti a trovare le soluzioni tecniche ottimali, affrontando il problema considerando e ottimizzando il bilancio termico complessivo dell’impianto. Prevediamo quindi che il ritorno dell’investimento per il cliente sarà di circa 18 mesi, una valore che si pone ai vertici per recuperi termici di questo tipo.